Моделирование методом наплавления (FDM – fused deposition modeling) – способ создания трехмерного объекта с помощью непрерывной нити из термопластичного материала. Технологию FDM разработал один из основателей компании Stratasys Скотт Крамп еще в 1988 г. Она заключается в создании трехмерных объектов из расплавленного пластикового материала.

Краткое описание процесса

Нить выходит из большой катушки через перемещающийся экструдер принтера и откладывается на строящейся модели. Движением головки управляет компьютер. Как правило, основной маршрут пролегает в горизонтальной плоскости. За это время она успевает напечатать один слой модели по технологии FDM, а затем поднимается на небольшую высоту и формирует следующий слой.

Расплавление нити

Вам будет интересно:Дисковые хранилища: описание, характеристики, отзывы

Вам будет интересно:Дисковые хранилища: описание, характеристики, отзывы

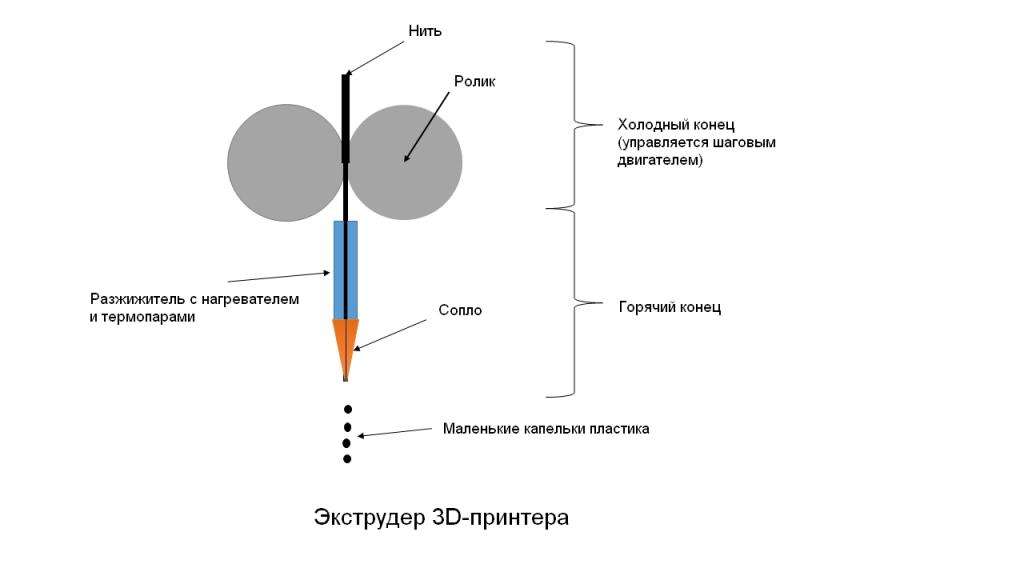

Для большинства устройств трехмерной печати исходный материал поставляется в виде катушки с намотанной на нее нитью. Во время рабочего процесса нить выдавливается через экструдер. Экструдер имеет 2 конца - холодный и горячий. Холодный конец предназначен для вытягивания нити из катушки с помощью шестеренок или роликов и подачи ее в горячий конец. Скоростью подачи нити управляет шаговый двигатель.

В горячем конце экструдера, поддерживающего технологию FDM, располагаются нагревательная камера и сопло. В нагревательную камеру подается разжижитель, предназначенный для расплавления нити. С помощью него исходное сырье превращается в жидкость. Расплавленный материал выдавливается из сопла тонкими липкими шариками и приклеивается к моделируемому изделию. Диаметр сопла обычно составляет от 0,3 до 1 мм. В зависимости от применяемого сырья для трехмерной печати могут использоваться разные методы нагревания и типы сопел.

Моделирование методом наплавления (FDM)

FDM – технология 3D-печати. Это один из наиболее распространенных методов создания объемных предметов с помощью 3D-принтера. Процессу печати предшествует подготовка модели с помощью программных средств. На этом этапе создается STL-файл (формат STL – stereolitography file format), содержащий цифровую модель 3D. Модель разбивается на слои и ориентируется в пространстве. При необходимости создаются опорные устройства. Процесс моделирования носит название slicing - "разделение на слои".

Сопло устанавливается на стойке и перемещается в плоскости XY. По мере движения сопла по заданному маршруту оно откладывает в запрограммированных точках небольшие шарики расплавленного пластика, которые контактируют с подложкой или ранее затвердевшими слоями и быстро засыхают. В соответствии с технологией FDM дорожки из расплавленных шариков размещаются в максимальной близости друг к другу, обеспечивая формирование сплошного слоя.

Как только будет завершено создание одного слоя, платформа поднимается (опускается) по оси Z и приступает к созданию следующего слоя. Процесс продолжается до тех пор, пока изделие не будет полностью готово.

Для качественного склеивания одной дорожки с другими необходимо поддерживать определенную температуру изделия, поэтому система трехмерной печати содержится внутри камеры, в которой поддерживается температура немного выше температуры плавления пластика.

В качестве сырья могут использоваться такие материалы, как полистирол, полиамид, поликарбонад, полимолочная кислота и другие. Эти материалы обладают разной прочностью и разными температурными характеристиками. На прочность оказывает влияние даже цвет материала.

Область применения

FDM-технология печати используется при создании прототипов и в технологиях быстрого изготовления. Быстрое создание прототипов облегчает процесс итеративного тестирования. Кроме того, данный метод моделирования нашел свое применение в тканевой инженерии в медицине.

Перспективы 3D-печати

В настоящее время существует много проектов, направленных на переработку пластиковых отходов в материал для создания трехмерных объектов с помощью компьютерной техники. Несколько компаний занимаются разработкой поддерживающих FDM технологию 3D-принтеров для домашнего использования.

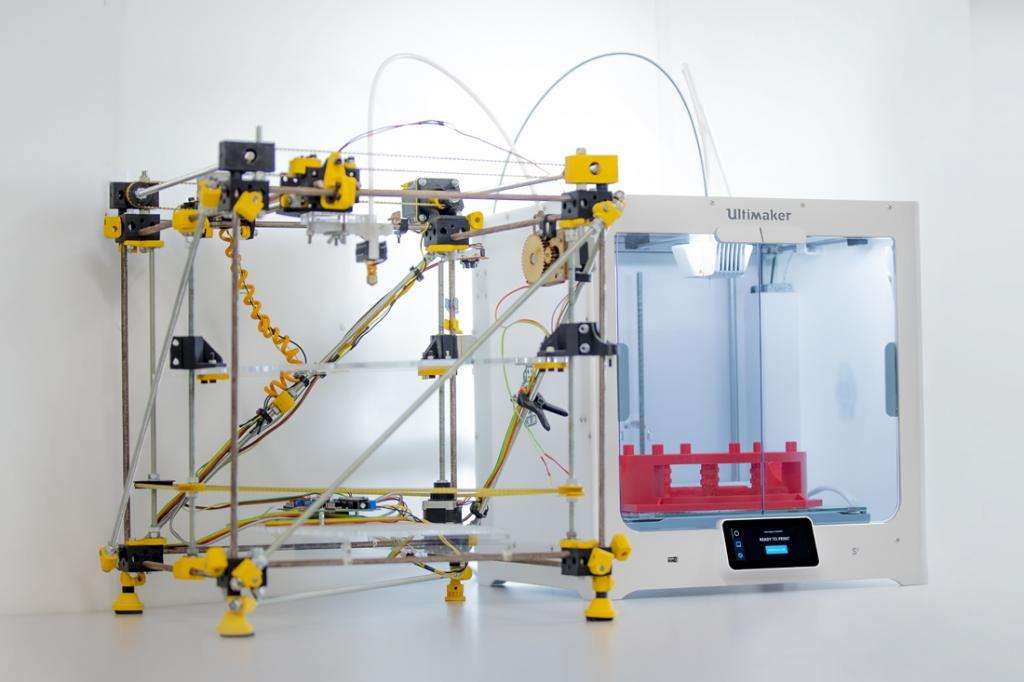

Большой популярностью пользуется проект создания самокопирующегося устройства RepRap, которое может создавать детали такого же устройства. Другими словами, оно обладает способностью к самовоспроизводству. Авторы проекта считают, что благодаря подобным устройствам в будущем отпадет необходимость в дорогостоящей производственной инфраструктуре для создания сложных изделий.